Grubość elektrody oraz prąd spawania to dwa kluczowe czynniki, które mają istotny wpływ na jakość i wydajność procesu spawania. Odpowiednie dopasowanie grubości elektrody do prądu spawania może znacząco wpłynąć na jakość połączenia spawanego oraz efektywność całego procesu. W tym artykule przyjrzymy się bliżej temu związku i omówimy, dlaczego jest on tak istotny dla skuteczności spawania łukowego.

Grubość elektrody a prąd spawania – kluczowe czynniki

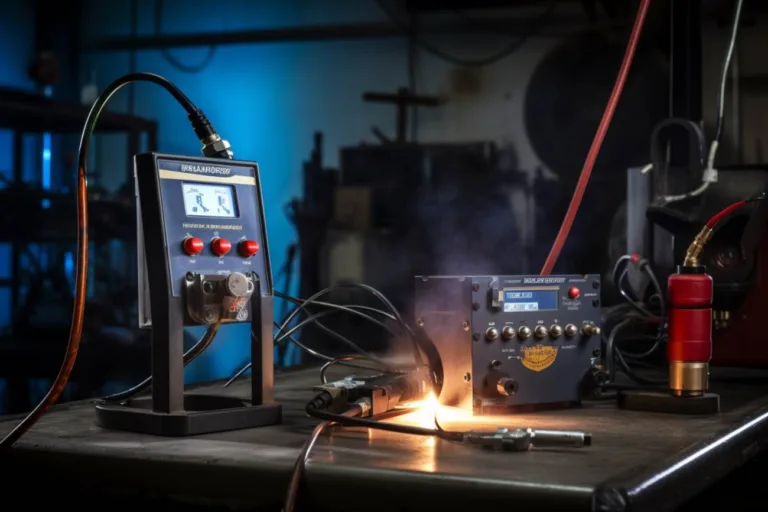

Łuk spawalniczy jest podstawowym elementem procesu spawania łukowego. Podczas spawania, prąd płynie przez elektrodę, tworząc wysoką temperaturę, która topi spawaną powierzchnię i pozwala na połączenie materiałów. Grubość elektrody ma wpływ na ilość generowanego ciepła oraz głębokość penetracji. Z drugiej strony, prąd spawania kontroluje ilość ciepła dostarczanego do połączenia i wpływa na stabilność łuku spawalniczego.

Wpływ grubości elektrody na proces spawania

Wybór odpowiedniej grubości elektrody zależy od kilku czynników, takich jak grubość materiałów, rodzaj spoiny, pożądany stopień penetracji oraz prędkość spawania. Grubsza elektroda może dostarczyć większą ilość ciepła, co może być korzystne przy spawaniu grubych materiałów, ale może również prowadzić do nadmiernego topienia i zniekształceń. Z kolei cieńsza elektroda jest bardziej odpowiednia do spawania cienkich materiałów, gdzie kontrola nad ciepłem jest kluczowa.

Dobór prądu spawania

Prąd spawania jest bezpośrednio związany z grubością elektrody. Zbyt niski prąd może prowadzić do niewystarczającego stopienia materiałów i słabego połączenia, podczas gdy zbyt wysoki prąd może powodować nadmierne rozgrzanie, co prowadzi do defektów spoiny. Dobór właściwego prądu spawania jest równie istotny co wybór odpowiedniej grubości elektrody.

Prędkość spawania – wzór

Prędkość spawania jest kolejnym istotnym aspektem, który jest powiązany zarówno z grubością elektrody, jak i prądem spawania. Istnieje kilka wzorów, które pozwalają oszacować optymalną prędkość spawania w zależności od tych parametrów. Jednym z przykładów jest wzór: prędkość spawania = prąd spawania / grubość elektrody. Optymalna prędkość spawania pozwala na równomierne dostarczanie ciepła i kontrolowane tworzenie spoiny.

Ściegi spawalnicze

Wybór grubości elektrody i prądu spawania wpływa także na rodzaj i jakość ściegów spawalniczych. Różne grubości elektrod oraz prądy spawania są bardziej lub mniej odpowiednie do określonych rodzajów ściegów, takich jak spoiny kątowe, nakładane, czy poziome. Odpowiednie dopasowanie tych parametrów jest kluczowe dla uzyskania trwałych i estetycznych połączeń spawalniczych.

Jakie są skutki niewłaściwego doboru grubości elektrody i prądu spawania?

Niewłaściwy dobór grubości elektrody i prądu spawania może prowadzić do wadliwych spoin, słabej jakości połączeń, nadmiernego topienia materiałów, zniekształceń oraz potencjalnie zmniejszonej trwałości spoiny.

Czy zawsze grubsza elektroda oznacza lepszą jakość spoiny?

Niekoniecznie. Grubsza elektroda może być korzystna przy spawaniu grubych materiałów, ale nie zawsze przekłada się to na lepszą jakość spoiny. Dobór elektrody zależy od wielu czynników, takich jak rodzaj materiałów, pożądany efekt oraz rodzaj spoiny.

Jak mogę obliczyć optymalną prędkość spawania?

Możesz skorzystać z różnych wzorów dostępnych w literaturze lub korzystać z tabel i wytycznych udostępnianych przez producentów elektrod i sprzętu spawalniczego. Prędkość spawania jest również często wyznaczana na podstawie doświadczenia i testów praktycznych.

Czy istnieją uniwersalne zalecenia dotyczące grubości elektrody i prądu spawania?

Nie istnieją uniwersalne zalecenia, ponieważ dobór tych parametrów zależy od wielu czynników, w tym rodzaju materiałów, grubości połączonych elementów, rodzaju spoiny i pożądanego efektu. Wskazane jest korzystanie z wytycznych producenta oraz zdobywanie doświadczenia poprzez praktykę.

Zobacz także: